Poiché i conduttori in alluminio sono sempre più utilizzati nei cablaggi per autoveicoli, questo articolo analizza e organizza la tecnologia di connessione dei cablaggi di alimentazione in alluminio e analizza e confronta le prestazioni di diversi metodi di connessione per facilitare la successiva selezione dei metodi di connessione dei cablaggi di alimentazione in alluminio.

01 Panoramica

Con la promozione dell'applicazione di conduttori in alluminio nei cablaggi automobilistici, l'uso di conduttori in alluminio al posto dei tradizionali conduttori in rame sta gradualmente aumentando. Tuttavia, nel processo di applicazione dei fili in alluminio in sostituzione dei fili in rame, la corrosione elettrochimica, lo scorrimento ad alta temperatura e l'ossidazione dei conduttori sono problemi che devono essere affrontati e risolti durante il processo di applicazione. Allo stesso tempo, l'applicazione di fili in alluminio in sostituzione dei fili in rame deve soddisfare i requisiti dei fili in rame originali. Proprietà elettriche e meccaniche per evitare il degrado delle prestazioni.

Per risolvere problemi quali la corrosione elettrochimica, lo scorrimento ad alta temperatura e l'ossidazione dei conduttori durante l'applicazione di fili di alluminio, attualmente nel settore sono disponibili quattro metodi di collegamento principali, ovvero: saldatura a frizione e saldatura a pressione, saldatura a frizione, saldatura a ultrasuoni e saldatura al plasma.

Di seguito è riportata un'analisi e un confronto delle prestazioni dei principi e delle strutture di connessione di questi quattro tipi di connessioni.

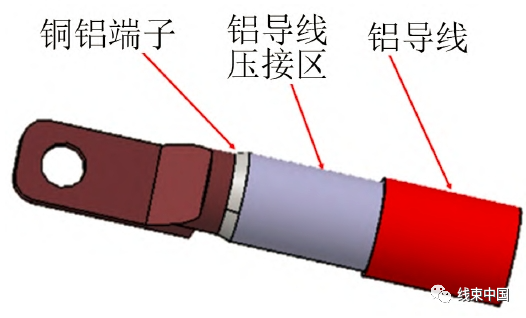

02 Saldatura a frizione e saldatura a pressione

Saldatura a frizione e giunzione a pressione: si utilizzano prima barre di rame e barre di alluminio per la saldatura a frizione, quindi si stampano le barre di rame per formare le connessioni elettriche. Le barre di alluminio vengono lavorate e sagomate per formare le estremità a crimpare in alluminio, e si producono i terminali in rame e alluminio. Quindi, il filo di alluminio viene inserito nell'estremità a crimpare in alluminio del terminale rame-alluminio e crimpato idraulicamente tramite le tradizionali attrezzature per la crimpatura dei cablaggi per completare la connessione tra il conduttore in alluminio e il terminale rame-alluminio, come mostrato in Figura 1.

Rispetto ad altre forme di collegamento, la saldatura ad attrito e la saldatura a pressione formano una zona di transizione in lega rame-alluminio attraverso la saldatura ad attrito di barre di rame e barre di alluminio. La superficie di saldatura è più uniforme e densa, evitando efficacemente il problema del creep termico causato dai diversi coefficienti di dilatazione termica di rame e alluminio. Inoltre, la formazione della zona di transizione della lega evita efficacemente anche la corrosione elettrochimica causata dalle diverse attività metalliche tra rame e alluminio. La successiva sigillatura con guaine termorestringenti viene utilizzata per isolare la nebbia salina e il vapore acqueo, il che impedisce efficacemente il verificarsi di corrosione elettrochimica. Attraverso la crimpatura idraulica del filo di alluminio e dell'estremità di crimpatura in alluminio del terminale rame-alluminio, la struttura monofilamentare del conduttore di alluminio e lo strato di ossido sulla parete interna dell'estremità di crimpatura in alluminio vengono distrutti e staccati, quindi il freddo viene completato tra i singoli fili e tra il conduttore di alluminio e la parete interna dell'estremità di crimpatura. La combinazione di saldatura migliora le prestazioni elettriche del collegamento e fornisce le prestazioni meccaniche più affidabili.

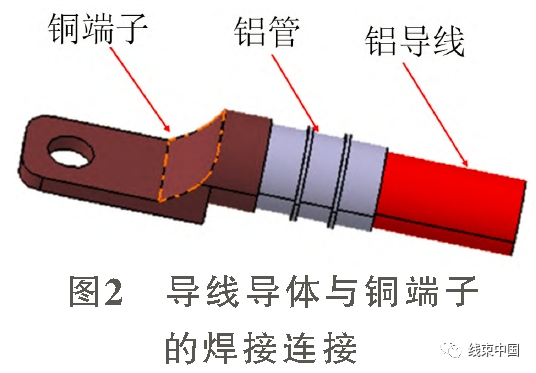

03 Saldatura a frizione

La saldatura a frizione utilizza un tubo di alluminio per crimpare e sagomare il conduttore in alluminio. Dopo aver tagliato la superficie terminale, si esegue la saldatura a frizione con il terminale in rame. La saldatura tra il conduttore e il terminale in rame viene completata tramite saldatura a frizione, come mostrato in Figura 2.

La saldatura a frizione collega i fili di alluminio. Innanzitutto, il tubo di alluminio viene installato sul conduttore del filo di alluminio tramite crimpatura. La struttura monofilamentare del conduttore viene plastificata tramite crimpatura per formare una sezione trasversale circolare stretta. Quindi, la sezione trasversale di saldatura viene appiattita mediante tornitura per completare il processo. Preparazione delle superfici di saldatura. Un'estremità del terminale in rame costituisce la struttura di collegamento elettrico e l'altra estremità costituisce la superficie di collegamento di saldatura del terminale in rame. La superficie di collegamento di saldatura del terminale in rame e la superficie di saldatura del filo di alluminio vengono saldate e collegate tramite saldatura a frizione, quindi la sbavatura di saldatura viene tagliata e sagomata per completare il processo di collegamento del filo di alluminio per saldatura a frizione.

Rispetto ad altre forme di collegamento, la saldatura a frizione crea una connessione di transizione tra rame e alluminio attraverso la saldatura a frizione tra terminali in rame e fili in alluminio, riducendo efficacemente la corrosione elettrochimica di rame e alluminio. La zona di transizione rame-alluminio saldata a frizione viene sigillata con guaina termorestringente adesiva in una fase successiva. L'area di saldatura non sarà esposta all'aria e all'umidità, riducendo ulteriormente la corrosione. Inoltre, l'area di saldatura è il punto in cui il conduttore in filo di alluminio è collegato direttamente al terminale in rame tramite saldatura, il che aumenta efficacemente la forza di estrazione del giunto e semplifica il processo di lavorazione.

Tuttavia, gli svantaggi esistono anche nella connessione tra fili di alluminio e terminali rame-alluminio nella Figura 1. L'applicazione della saldatura ad attrito ai produttori di cablaggi richiede attrezzature speciali per la saldatura ad attrito separate, che hanno una scarsa versatilità e aumentano gli investimenti in beni strumentali dei produttori di cablaggi. In secondo luogo, nella saldatura ad attrito: durante il processo, la struttura monofilamentare del filo viene saldata direttamente ad attrito con il terminale in rame, con conseguente formazione di cavità nell'area di connessione della saldatura ad attrito. La presenza di polvere e altre impurità influirà sulla qualità finale della saldatura, causando instabilità nelle proprietà meccaniche ed elettriche della connessione di saldatura.

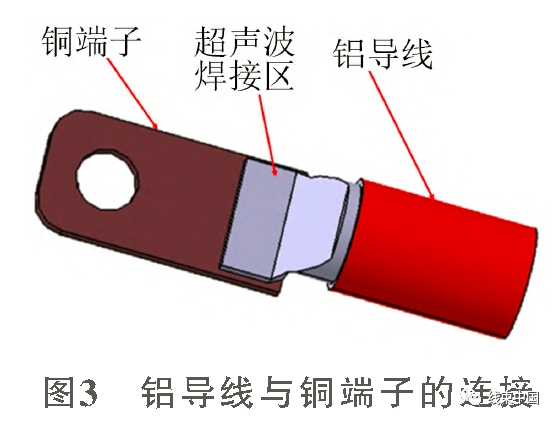

04 Saldatura ad ultrasuoni

La saldatura a ultrasuoni dei fili di alluminio utilizza apparecchiature di saldatura a ultrasuoni per collegare fili di alluminio e terminali in rame. Attraverso l'oscillazione ad alta frequenza della testa di saldatura dell'apparecchiatura di saldatura a ultrasuoni, i monofilamenti di filo di alluminio, i fili di alluminio e i terminali in rame vengono collegati tra loro per completare il filo di alluminio. La connessione dei terminali in rame è mostrata nella Figura 3.

La saldatura a ultrasuoni avviene quando fili di alluminio e terminali di rame vibrano a onde ultrasoniche ad alta frequenza. La vibrazione e l'attrito tra rame e alluminio completano la connessione tra rame e alluminio. Poiché sia il rame che l'alluminio hanno una struttura cristallina metallica cubica a facce centrate, in un ambiente di oscillazione ad alta frequenza, in queste condizioni, la sostituzione atomica nella struttura cristallina del metallo viene completata per formare uno strato di transizione in lega, evitando efficacemente il verificarsi di corrosione elettrochimica. Allo stesso tempo, durante il processo di saldatura a ultrasuoni, lo strato di ossido sulla superficie del monofilamento conduttore di alluminio viene rimosso e quindi la connessione di saldatura tra i monofilamenti viene completata, il che migliora le proprietà elettriche e meccaniche della connessione.

Rispetto ad altre forme di connessione, la saldatura a ultrasuoni è un'attrezzatura di lavorazione comunemente utilizzata dai produttori di cablaggi. Non richiede nuovi investimenti in beni strumentali. Allo stesso tempo, i terminali utilizzano terminali stampati in rame e il costo dei terminali è inferiore, quindi offre il miglior vantaggio in termini di costi. Tuttavia, esistono anche degli svantaggi. Rispetto ad altre forme di connessione, la saldatura a ultrasuoni presenta proprietà meccaniche più deboli e una scarsa resistenza alle vibrazioni. Pertanto, l'uso di connessioni saldate a ultrasuoni non è raccomandato in aree soggette a vibrazioni ad alta frequenza.

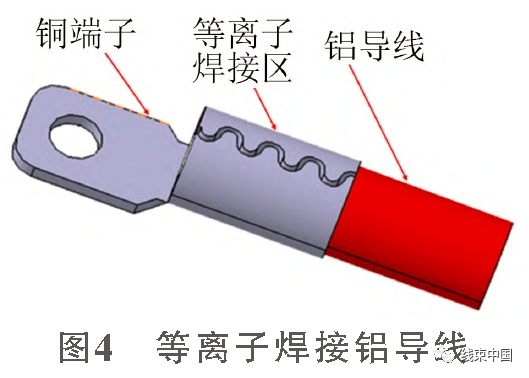

05 Saldatura al plasma

La saldatura al plasma utilizza terminali in rame e fili di alluminio per la connessione a crimpare e, aggiungendo la lega di saldatura, l'arco al plasma viene utilizzato per irradiare e riscaldare l'area da saldare, fondere la lega di saldatura, riempire l'area di saldatura e completare la connessione del filo di alluminio, come mostrato nella Figura 4.

La saldatura al plasma dei conduttori in alluminio utilizza innanzitutto la saldatura al plasma dei terminali in rame, quindi la crimpatura e il fissaggio dei conduttori in alluminio vengono completati mediante crimpatura. I terminali saldati al plasma formano una struttura a forma di barile dopo la crimpatura, quindi l'area di saldatura del terminale viene riempita con lega di saldatura contenente zinco e l'estremità crimpata viene aggiunta di lega di saldatura contenente zinco. Sotto l'irradiazione dell'arco al plasma, la lega di saldatura contenente zinco viene riscaldata e fusa, quindi penetra nell'intercapedine del filo nell'area di crimpatura per azione capillare, completando il processo di connessione dei terminali in rame e dei fili in alluminio.

I fili di alluminio saldati al plasma completano la rapida connessione tra i fili di alluminio e i terminali in rame tramite crimpatura, garantendo proprietà meccaniche affidabili. Allo stesso tempo, durante il processo di crimpatura, grazie a un rapporto di compressione dal 70% all'80%, si completa la distruzione e la rimozione dello strato di ossido del conduttore, migliorando efficacemente le prestazioni elettriche, riducendo la resistenza di contatto dei punti di connessione e prevenendone il surriscaldamento. Quindi, si aggiunge la lega di saldatura contenente zinco all'estremità dell'area di crimpatura e si utilizza un fascio di plasma per irradiare e riscaldare l'area di saldatura. La lega di saldatura contenente zinco viene riscaldata e fusa, e riempie lo spazio nell'area di crimpatura per capillarità, creando una nebbia salina nell'area di crimpatura. L'isolamento del vapore evita il verificarsi di corrosione elettrochimica. Allo stesso tempo, poiché la lega di saldatura è isolata e tamponata, si forma una zona di transizione che evita efficacemente il verificarsi di creep termico e riduce il rischio di aumento della resistenza di connessione in caso di shock termici. Grazie alla saldatura al plasma dell'area di connessione, le prestazioni elettriche dell'area di connessione vengono effettivamente migliorate e anche le proprietà meccaniche dell'area di connessione vengono ulteriormente migliorate.

Rispetto ad altre forme di connessione, la saldatura al plasma isola i terminali in rame e i conduttori in alluminio attraverso lo strato di saldatura di transizione e lo strato di saldatura rinforzato, riducendo efficacemente la corrosione elettrochimica di rame e alluminio. Lo strato di saldatura rinforzato avvolge l'estremità del conduttore in alluminio in modo che i terminali in rame e il nucleo del conduttore non entrino in contatto con aria e umidità, riducendo ulteriormente la corrosione. Inoltre, lo strato di saldatura di transizione e lo strato di saldatura rinforzato fissano saldamente i terminali in rame e le giunzioni in alluminio, aumentando efficacemente la forza di estrazione delle giunzioni e semplificando il processo di lavorazione. Tuttavia, esistono anche degli svantaggi. L'applicazione della saldatura al plasma ai produttori di cablaggi richiede apparecchiature di saldatura al plasma dedicate, che presentano una scarsa versatilità e aumentano gli investimenti in beni strumentali dei produttori di cablaggi. In secondo luogo, nel processo di saldatura al plasma, la saldatura viene completata per capillarità. Il processo di riempimento delle fessure nell'area di crimpatura è incontrollabile, con conseguente instabilità della qualità finale della saldatura nell'area di connessione della saldatura al plasma, con conseguenti notevoli scostamenti nelle prestazioni elettriche e meccaniche.

Data di pubblicazione: 19-02-2024