1.0

Ambito di applicazione e spiegazione

1.1 Adatto per prodotti della serie di tubi termorestringenti a doppia parete per cablaggi automobilistici.

1.2 Quando utilizzato nei cablaggi per automobili, nei cablaggi terminali, nei cablaggi dei fili e nei cablaggi terminali impermeabili, le specifiche e le dimensioni del tubo termorestringente corrispondono al riferimento delle dimensioni minime e massime dell'area coperta.

2.0

Utilizzo e selezione

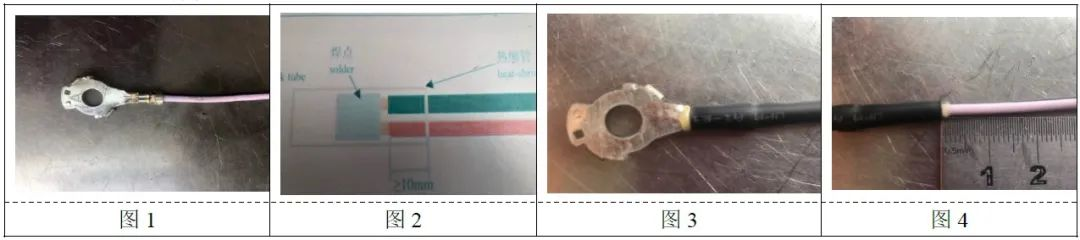

2.1 Schema per il cablaggio dei terminali

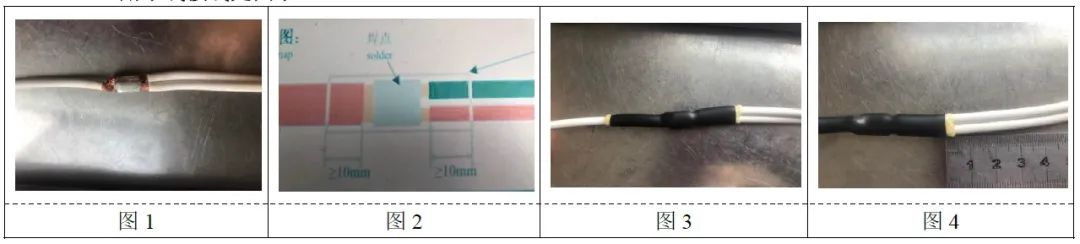

2.2 Schema per il collegamento dei cavi

2.3 Istruzioni per l'uso e la selezione

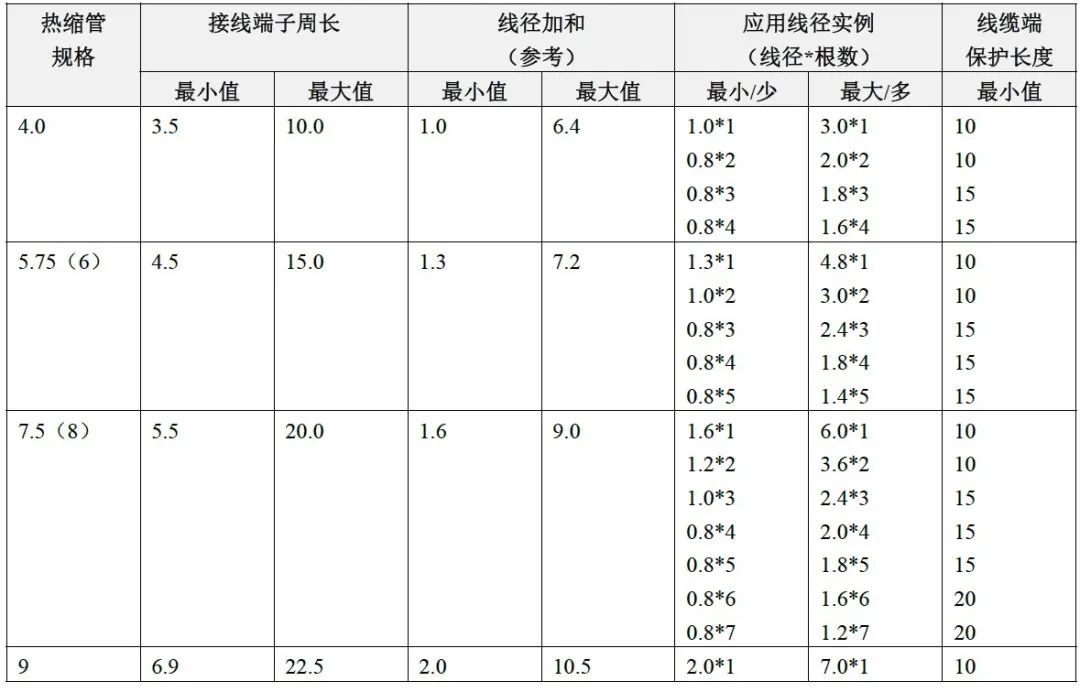

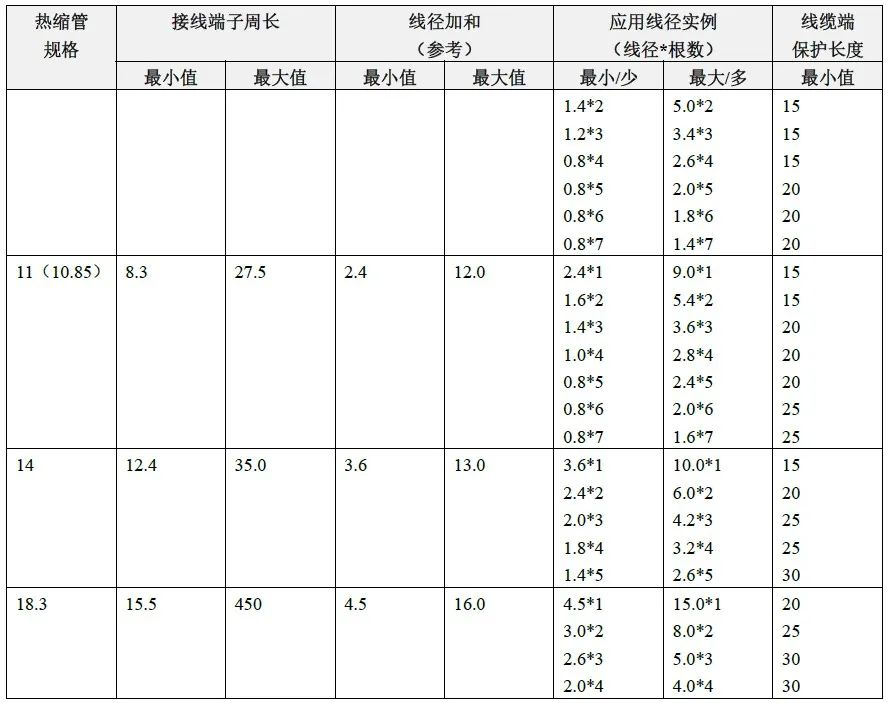

2.3.1In base all'intervallo minimo e massimo della circonferenza della parte coperta del terminale (dopo la crimpatura), all'intervallo minimo e massimo applicabile del diametro del cavo e al numero di cavi, selezionare la dimensione appropriata del tubo termorestringente; per i dettagli vedere di seguito la Tabella 1.

2.3.2Si noti che, a causa dei diversi ambienti e metodi di utilizzo, le relazioni e gli intervalli di corrispondenza consigliati nella Tabella 1 sono solo di riferimento; è necessario determinare la corrispondenza appropriata in base all'uso effettivo e alla verifica e formare un'accumulazione del database.

2.3.3Nella relazione corrispondente nella Tabella 1, l'"Esempio di diametro del filo di applicazione" indica il diametro minimo o massimo del filo che può essere applicato quando sono presenti più fili dello stesso diametro. Tuttavia, nell'applicazione reale, sono presenti più fili con diametri diversi a un'estremità del contatto del cablaggio. A questo punto, è possibile confrontare la colonna "somma dei diametri dei fili" nella Tabella 1. La somma effettiva dei diametri dei fili deve essere compresa nell'intervallo della somma dei diametri minimo e massimo dei fili, quindi verificare se è applicabile.

2.3.4Per il cablaggio dei terminali o dei fili, è necessario considerare la circonferenza applicabile o l'intervallo di diametro del filo del corrispondente tubo termorestringente, che deve essere in grado di coprire contemporaneamente le dimensioni minime e massime (circonferenza o diametro del filo) dell'oggetto coperto. In caso contrario, si dovrebbe dare priorità all'utilizzo di tubi termorestringenti con altre specifiche per verificare se possono soddisfare i requisiti di utilizzo; in secondo luogo, progettare e modificare il metodo di cablaggio in modo che possa soddisfare i requisiti contemporaneamente; in terzo luogo, aggiungere pellicola o particelle di gomma all'estremità che non può soddisfare il valore massimo, il valore minimo. Aggiungere un tubo termorestringente a un'estremità; infine, personalizzare un prodotto termorestringente adatto o un'altra soluzione di tenuta per perdite d'acqua.

2.3.5La lunghezza del tubo termorestringente deve essere determinata in base alla lunghezza di protezione effettiva dell'applicazione. A seconda del diametro del filo, il tubo termorestringente solitamente utilizzato per il cablaggio dei terminali è lungo 25 mm~50 mm, mentre il tubo termorestringente utilizzato per il cablaggio dei fili è lungo 40~70 mm. Si consiglia una lunghezza dell'isolamento del cavo di protezione del tubo termorestringente compresa tra 10 mm e 30 mm, da selezionare in base a specifiche e dimensioni diverse. Vedere la Tabella 1 sottostante per i dettagli. Maggiore è la lunghezza di protezione, migliore è l'effetto di tenuta stagna.

2.3.6Di solito, prima di crimpare i terminali o crimpare/saldare i fili, si posiziona prima il tubo termorestringente sui fili, fatta eccezione per il metodo di cablaggio con estremità impermeabile (ovvero, tutti i fili si trovano a un'estremità e non c'è alcuna uscita o terminale all'altra estremità). Dopo la crimpatura, utilizzare una macchina termorestringente, una pistola ad aria calda o un altro metodo di riscaldamento specifico per eseguire il restringimento termico, restringere il tubo termorestringente e fissarlo nella posizione protettiva progettata.

2.3.7Dopo la termoretrazione, in base ai requisiti di progettazione o operativi, è preferibile un'ispezione visiva per confermare la buona qualità del lavoro. Ad esempio, verificare l'aspetto generale per anomalie come rigonfiamenti, aspetto irregolare (possibilmente non termoretratto), protezione asimmetrica (la posizione si è spostata), danni superficiali, ecc. Prestare attenzione al supporto e alla foratura causati dai ponticelli; controllare entrambe le estremità. Verificare che la copertura sia a tenuta, che la fuoriuscita di colla e la sigillatura all'estremità del filo siano buone (di solito la fuoriuscita è di 2~5 mm); che la protezione sigillante del terminale sia buona e che la fuoriuscita di colla superi il limite richiesto dal progetto, altrimenti potrebbe compromettere l'assemblaggio, ecc.

2.3.8Quando necessario o richiesto, è necessario effettuare un campionamento per l'ispezione della tenuta stagna (dispositivo di ispezione speciale).

2.3.9Promemoria speciale: i terminali metallici conducono rapidamente il calore quando riscaldati. Rispetto ai fili isolati, assorbono più calore (a parità di condizioni e tempo, assorbono più calore), conducono rapidamente il calore (perdita di calore) e consumano molto calore durante le operazioni di riscaldamento e restringimento. Il calore è teoricamente relativamente elevato.

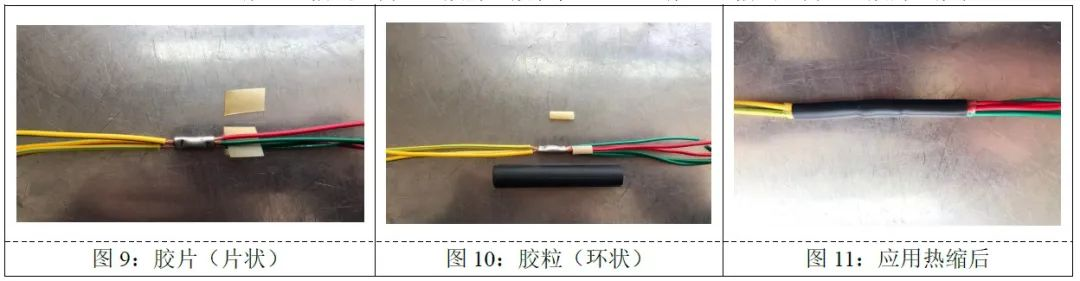

2.3.10Per applicazioni con diametri di filo grandi o un gran numero di cavi, quando l'adesivo hot melt del tubo termorestringente stesso non è sufficiente a riempire gli spazi tra i cavi, si consiglia di installare particelle di gomma (a forma di anello) o pellicola (a forma di foglio) per aumentare la quantità di colla tra i fili e garantire l'effetto di tenuta impermeabile. Si raccomanda che la dimensione del tubo termorestringente sia ≥14, il diametro del filo sia grande e il numero di cavi sia grande (≥2), come mostrato nelle Figure 9, 10 e 11. Ad esempio, per il tubo termorestringente con specifiche 18.3, diametro del filo 8,0 mm, 2 fili, è necessario aggiungere pellicola o particelle di gomma; per il diametro del filo 5,0 mm, 3 fili, è necessario aggiungere pellicola o particelle di gomma.

2.4 Tabella di selezione delle dimensioni dei diametri dei terminali e dei fili corrispondenti alle specifiche del tubo termorestringente (unità: mm)

3.0

Termorestringente e macchina termorestringente per tubi termorestringenti per cablaggi automobilistici

3.1 Macchina termoretraibile a funzionamento continuo di tipo cingolato

Tra le più comuni si annoverano le macchine termoretraibili serie M16B, M17 e M19 di TE (Tyco Electronics), le macchine termoretraibili serie TH801 e TH802 di Shanghai Rugang Automation e le macchine termoretraibili autocostruite di Henan Tianhai, come mostrato nelle Figure 12 e 13.

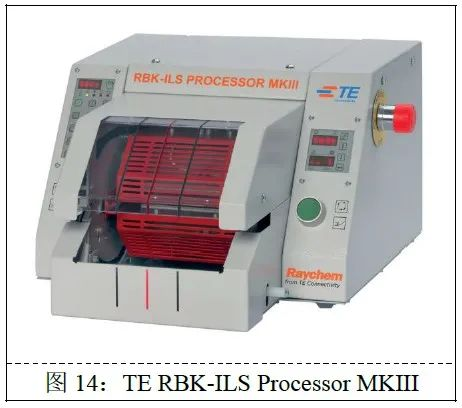

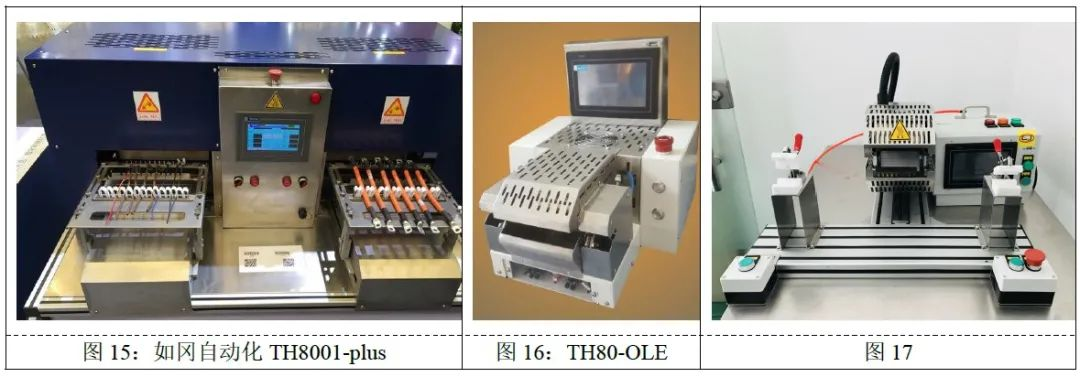

3.2 Macchina termoretraibile ad alta produttività

Tra le più comuni rientrano la macchina termoretraibile RBK-ILS Processor MKIII di TE (Tyco Electronics), la macchina termoretraibile per cavi terminali in rete digitale TH8001-plus di Shanghai Rugang Automation, la macchina termoretraibile online della serie TH80-OLE, ecc., come mostrato nelle Figure 14, 15 e 16.

3.3 Istruzioni per le operazioni di termoretrazione

3.3.1Le tipologie di macchine termoretraibili sopra descritte sono tutte apparecchiature che emettono una certa quantità di calore sul pezzo da termoretrarre. Una volta che il tubo termoretraibile sul pezzo da termoretrarre raggiunge un aumento di temperatura sufficiente, il tubo si restringe e l'adesivo hot melt si scioglie. Svolge la funzione di avvolgere saldamente, sigillare e rilasciare l'acqua.

3.3.2Per essere più specifici, il processo di termoretrazione riguarda in realtà il tubo termorestringente sull'assieme. Sotto le condizioni di riscaldamento della macchina termorestringente, il tubo termorestringente raggiunge la temperatura di termoretrazione, il tubo termorestringente si restringe e l'adesivo hot melt raggiunge la temperatura di flusso. La colla hot melt scorre per riempire gli spazi vuoti e aderisce al pezzo rivestito, creando così una guarnizione impermeabile di qualità o un componente isolante protettivo per l'assemblaggio.

3.3.3Le diverse tipologie di macchine termoretraibili hanno capacità di riscaldamento diverse, ovvero la quantità di calore erogata al pezzo da assemblare per unità di tempo, o efficienza di emissione termica, è diversa. Alcune sono più veloci, altre più lente, il tempo di termoretrazione sarà diverso (la macchina cingolata regola il tempo di riscaldamento in base alla velocità) e la temperatura dell'apparecchiatura da impostare sarà diversa.

3.3.4Anche le macchine termoretraibili dello stesso modello avranno efficienze di emissione termica diverse a causa delle differenze nel valore di emissione del pezzo riscaldato dall'apparecchiatura, dell'età dell'apparecchiatura, ecc.

3.3.5Le temperature impostate delle macchine termoretraibili sopra menzionate sono generalmente comprese tra 500°C e 600°C, abbinate a un tempo di riscaldamento adeguato (la macchina cingolata regola il tempo di riscaldamento tramite la velocità) per eseguire le operazioni di termoretrazione.

3.3.6Tuttavia, la temperatura impostata dall'apparecchiatura di termoretrazione non rappresenta la temperatura effettiva raggiunta dal gruppo termoretraibile dopo essere stato riscaldato. In altre parole, il tubo termoretraibile e i componenti del suo assemblaggio non devono raggiungere le diverse centinaia di gradi impostati dalla macchina termoretraibile. Generalmente, devono raggiungere un aumento di temperatura compreso tra 90 °C e 150 °C prima di poter essere termoretratti e funzionare come guarnizione di tenuta.

3.3.7Per le operazioni di termoretrazione è necessario selezionare le condizioni di processo appropriate in base alle dimensioni del tubo termoretraibile, alla durezza e alla morbidezza del materiale, al volume e alle caratteristiche di assorbimento del calore dell'oggetto ricoperto, al volume e alle caratteristiche di assorbimento del calore dell'attrezzatura di lavorazione e alla temperatura ambiente.

3.3.8Di solito è possibile utilizzare un termometro e inserirlo nella cavità o nel tunnel dell'apparecchiatura di termoretrazione in condizioni di processo, osservando la temperatura massima raggiunta dal termometro in tempo reale come calibrazione della capacità di emissione termica dell'apparecchiatura di termoretrazione in quel momento. (Si noti che nelle stesse condizioni del processo di termoretrazione, l'aumento della temperatura di riscaldamento del termometro sarà diverso dall'aumento della temperatura di riscaldamento del pezzo in lavorazione dell'assieme di termoretrazione a causa della differenza di volume e dell'efficienza di aumento della temperatura dopo il riscaldamento, quindi l'aumento della temperatura del termometro. L'aumento della temperatura misurato viene utilizzato solo come calibrazione di riferimento per le condizioni di processo e non rappresenta l'aumento della temperatura che l'assieme di termoretrazione raggiungerà)

3.3.9Le immagini del termometro sono mostrate nelle Figure 18 e 19. In genere è necessaria una sonda di temperatura specifica.

Data di pubblicazione: 14-11-2023